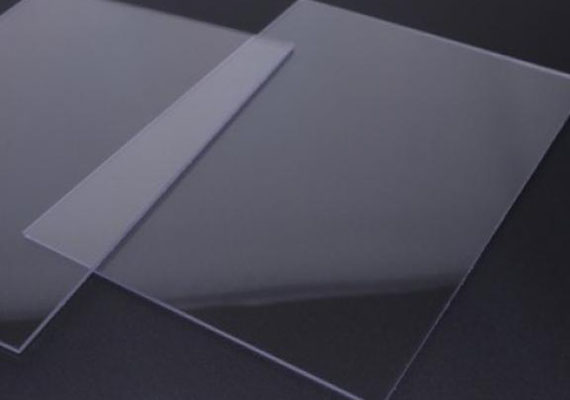

폴리카보네이트(PC)는 압출 공정을 통해 평평한 시트로 성형됩니다. 압출 공정에서 폴리카보네이트는 용융 및 압축되는 고온 및 고압 영역을 통해 스크류를 따라 연속적으로 추진되고 최종적으로 다이 모양을 통과하게 됩니다. PC는 0.25mm, 0.5mm, 0.7mm, 0.8mm, 1.0mm, 1.2mm, 1.5mm, 2.0mm 등 다양한 두께로 압출 성형할 수 있습니다. 일반적으로 사용되는 두께는 0.5mm, 0.7mm, 0.8mm 및 1.0mm입니다.

PC는 반사, 형광, 광학 및 투명 효과를 얻기 위해 다양한 착색제와 혼합될 수 있습니다.

스크류 압출기는 다양한 텍스처를 적용하여 텍스처 PC 시트를 만들 수 있습니다.

공압출 PC/PMMA. 두 개 이상의 서로 다른 폴리머 층으로 구성된 필름이나 시트는 용융 스트림을 혼합하여 생산할 수 있습니다. 이 공정은 재료를 결합하여 단일 폴리머에서는 얻을 수 없는 특성의 조합을 제공하는 데 사용할 수 있습니다.

진공 성형 PC는 두개골이 뇌를 보호하는 것처럼 충격 보호 기능을 제공할 수 있습니다.

진공 성형 PC는 회전 충격 에너지를 관리하기 위해 MIPS 기능을 생성하기 위해 슬라이딩 레이어를 사용할 수 있습니다.

열성형은 헬멧 제조에 널리 사용되는 공정으로, 예열을 위해 실크스크린된 컬러 폴리카보네이트 시트를 오븐에 넣고 폴리카보네이트를 진공 기계에 넣은 다음 시트를 유연한 성형 온도로 가열하고 금형에서 특정 모양으로 성형합니다. 다양한 제품 모양 높이와 높이에 따라 진공 성형 시 신축성이 달라지고, 진공 성형 PC가 얇을수록 헬멧의 색이 바래거나 강도가 저하될 위험이 더 커집니다. 따라서 헬멧 품질 및 충격 테스트와 관련된 올바른 폴리카보네이트 시트 두께를 분석하고 선택하는 것이 중요합니다. 사용 가능한 제품을 만들기 위해 다듬어졌습니다.

진공 성형 공정 전, 압출 후 폴리카보네이트 시트에 보호 필름을 도포하여 EPS 인몰딩 시 폴리카보네이트의 긁힘을 방지하고 헬멧 최종 조립 시 보호 필름을 제거합니다.

복합 PC PMMA

투명하고 다채로운 PC

미러 광학 PC

질감 있는 PC

형광 PC